发布时间:2022-03-31 10:27

发布时间:2022-03-31 10:27  浏览次数:

次

浏览次数:

次 三维信息与表面质量检测

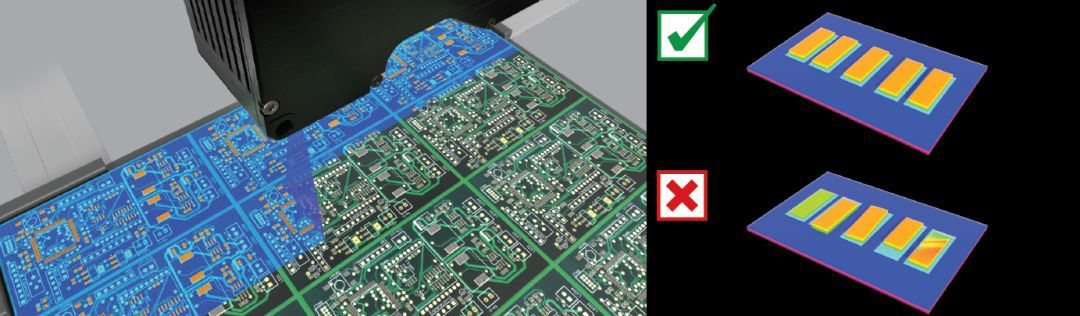

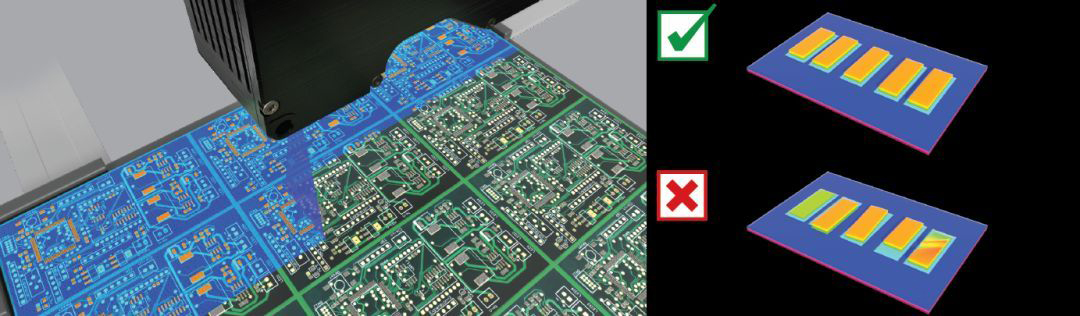

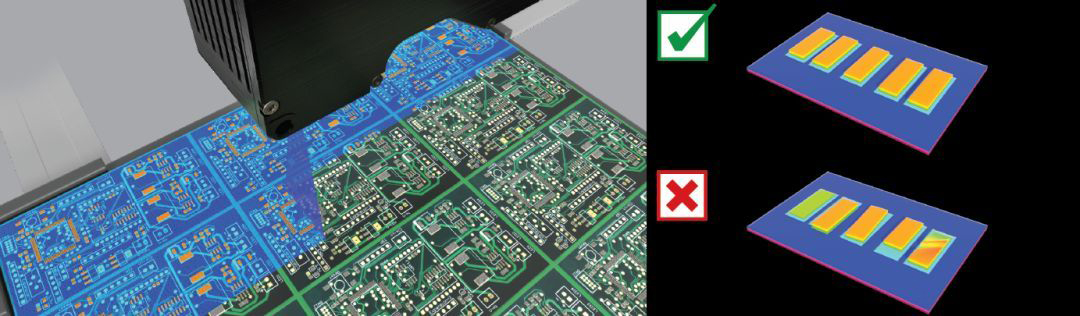

表面质量检测,对于工业品质量控制有着极为重要的意义。对于表面质量检测,大量的缺陷其物理表现都是表面图案的改变,如印刷品的疵点、PCB的短路断路、LCD屏的色斑辉点,检测这些缺陷最经典的方法是通过拍摄的表面图像进行分析。这种通过平面图像信息进行缺陷判定是传统表面质量视觉检测技术的方法。但是,仅仅局限于二维信息进行质量分析,并不能完全满足产品、工艺的检测要求。在工业品表面质量检测中,存在一些对3D信息要求的典型应用场景:

在某些质量检测场合,产品表面的3D形状尺寸本身就是质量判决的要求和依据。典型的如表面贴装、锡膏厚度、产品外观装配尺寸等;

有时候我们需要深度信息来帮助判断,最典型的是LCD检测中,隔着0.2mm~0.7mm的玻璃,在其上的是可以清除的灰尘,在其下的是真实缺陷。

获得深度的具体数值,便于设置不同的门限以适应生产的要求;

部分工艺是需要获得深度准确值的,如PCB中的盲孔检测;

深度特征稳定性好。如在PCB检测中,深度特征不易受氧化的影响,极大地●有利于减少误报;

深度特征在一些应用条件下好坏品区分度好,可能远优于平面图像特征;

某些深度缺陷很难通过光源的设计在平面图像中进行表现;

深度的数值测量有极大的应用拓展前景。

表面质量检测中对于三维测量的特殊要求

需要对一个基本平整的表面上进行;

深度基本沿法表面法向变化;

深度变化较小,很多在10微米量级,基本范围在1微米~2000微米之间,深●度变化与被测表面尺度的比值非常小;

深度变化区域的径深(高)比可能较大,也即是存在部分“井”或“塔”的模式。

深度测量精度要求高,一般在5~10微米的精度;

采样密度要求高,在被测表面上采样较密;表

面存在多样化的反射特性;

这种问题一般性地表述为对一个平面上的微小起伏的测量。

常用于质量检测的三维测量技术

接触法

ТОF

共焦法

作为共焦法的改进,近年发展了光谱共焦式深度传感器。探头由光源和特殊的光学透镜组构成。透镜组将光源发出的多色平行光(白光)进行光谱分光,形成一系列波长不同的单色光,同时再将其同轴聚焦。由此在有效量程范围内形成了一个焦点组:每一个单色光波长的焦点都对应一个轴向位置。在被测物体表面上聚焦的单色光又被反射回到传感器的控制器,利用控制器内的光谱分析仪确定该反射光的波长,从而确定被测表面的相对高程位置。这种方法理论上对深度测量的精度可以达到的光波长量级。基于该原理已发展出成熟的产品。

计算机视觉方法(双目/多目视觉、结构光/编码光、计算摄像学等)

近年来出现了大量基于双目/多目视觉、结构光/编码光原理的3D相机,使得这一技术走向广泛应用。而以计算摄像学为代表的新原理新技术,也开始在三维测量领域崭露头角。

几种技术的比较

基于三维测量和基于三维信息分析的表面质量检测技术,是对于传统表面质量视觉检测的重要补充,并将成为表面质量检测的重要方向。目前仍不存在满足各种表面检测要求的通用三维测量技术。充分应用三维测量技术和器件发展的成果,并基于应用要求和工艺特点,改进和发展相关技术,将满足日益发展的检测要求,有可能极大提升视觉质量检测仪的性能,甚至形成代差性的竞争优势,应做为表面检测领域必须高度重视的技术方向。

0769-2307 0060

0769-2307 0060